GHG削減についてセミナー講師が徹底解説します

生産技術の革新へ展開せよ

取材先:

「SBT・RE100を支援 長期CO2削減目標・計画(SBT)策定に向けたエネルギー見える化セミナー」講師

日本能率協会コンサルティング(JMAC)

生産コンサルティング事業部 品質革新センター チーフ・コンサルタント 山田 朗

今、パリ協定、ESG投資、SDGsなどが、企業活動における環境・サステナビリティーへの対応に大きな影響を与えています。 気温上昇を2度以内に押さえるための科学的根拠をベースとした SBT(Science Based Targets)に基づく中長期の温室効果ガス(GHG)削減目標を設定する企業が増えています。その一方で、GHG削減に向けての省エネ活動については、従来からの取り組みのままでさらなるエネルギー消費効率の改善等については、頭打ちの傾向が強く出ています。

このように限界感が漂う省エネ活動ですが、実はまだまだ削減余地があるのはご存知でしょうか。その効果的な手法が、今回紹介する限界突破を実現する「エネルギーの見える化」のアプローチです。このいわばブレークスルーを実現する対応方法を中心に、最近のGHG削減を巡るトピックスも含めて、日本能率協会開催「SBT・RE100達成に向けて 限界突破の“エネルギー見える化”セミナー」の講師である山田 朗 氏(日本能率協会コンサルティング(JMAC)生産コンサルティング事業部 品質革新センター チーフ・コンサルタント)に解説してもらいます。

2030年度のGHG排出量を2013年度比26%削減

Q. 最近のGHG削減を巡る動きを教えてください。

「2015年12月、2020年からの温暖化対策の国際共通ルールであるパリ協定が、第21回気候変動枠組条約締約国会議(COP21)で採択されました。これにより今世紀末までに産業革命前からの世界の平均気温上昇を「2度未満」に抑えるという世界共通の目標が定められました。

同時に、平均気温上昇「1.5度未満」を目指す努力目標も言及されています。このパリ協定に署名した世界175ヶ国はGHGの削減目標を設定することになりました。日本でも、2030年度のGHG排出量を2013年度比で26%削減することを中期目標として定めています。

このパリ協定に加えて、最近起こっている気候変動に関連する動きをまとめたのが図表1です。国レベルの取り組みについては、気候変動に関する政府間パネル(IPCC)等が示す最新の科学に基づき、先進国に対して拘束力のある削減目標を求めた京都議定書を経て、途上国を含む全国家を対象としたパリ協定が採択されています。

こうした動きを受け、企業レベルの活動としては、SBT(Science Based Target)やRE100(Renewable Energy 100%)に賛同し、これらに準拠した中長期温室効果ガス(GHG)削減の目標の策定を進め、同時に化石燃料エネルギー削減(再生可能エネルギーへ転換)を押し進める動きが活発化しています。

図表1

Q. SDGsやESG投資も話題にあがっています。

今、環境・サステナビリティーに関連した企業活動に大きな影響を及ぼしつつあるのが、SDGs(Sustainable Development Goals)やESG(Environment、Social、Governance)投資です。

SDGsは、国連加盟(193ヵ国)が2030年までに達成するために掲げた持続可能な17の目標を示したもので、2015年の国連サミットで採択されました。企業においては、中期経営計画やCSR対応を図る際、このSDGsを活用するケースが増えています。

また、企業が投資を受けるにあたって、従来は会計決算の利益率など財務情報が重視されてきましたが、非財務情報を考慮するESG投資が存在感を増しています。このESG投資は「環境」「社会」「ガバナンス」への対応状況を判断基準に採り入れたものです。今日、機関投資家にとって投資先のESG課題の対応状況を見ることは、投資リスクへの対応上、欠かせなくなってきています。このSDGsやESG投資も企業におけるGHG削減の動きを強く後押しているのです。

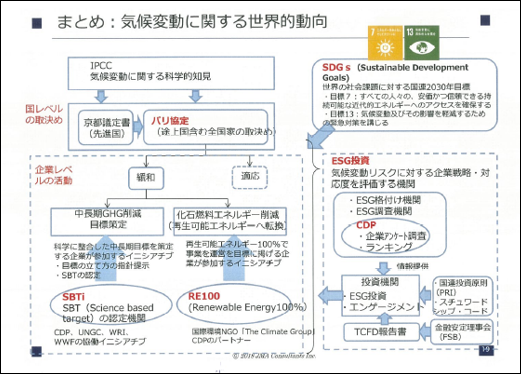

SBTでは2030年・2050年比、49%(必須)・72%(推奨)総量削減

Q. SBT対応とは具体的にどのようなものですか。

SBT(Science Based Targets)とは、産業革命時代からの気温上昇を「2度未満」に維持するために、企業が気候科学の知見(IPCC)と整合した削減目標を設定するためのスタンダードです。 そのSBTを使ったSBTiは、CDP、国連グローバルコンパクト、WRI、WWFによる共同イニシアチブで、科学的根拠に基づくGHG排出量削減目標を具体的に求めるものです。SBT認定されている企業数は96社、SBT目標を設定している企業は262社となっています(2018年3月現在)。

このSBTに対応するには、削減目標を設定することが求められ、具体的にはスコープ1(化石燃料、天然ガス)とスコープ2(電力等)のGHG排出総量を、2030年比、2050年比でそれぞれ49%(必須)、72%(推奨)総量削減する目標値を設定する必要があります(図表2 出典元:環境省グリーン・バリューチェーンプラットフォーム資料)。

また、スコープ3(製造、輸送、通勤等)の削減目標についても設定が必要ですが、企業ごとの事業特性を踏まえた野心的なものであれば削減数値でなくても構いません。なお、事業セクターによっては、セクターの特性を踏まえた算定手法を用意されています。

図表2

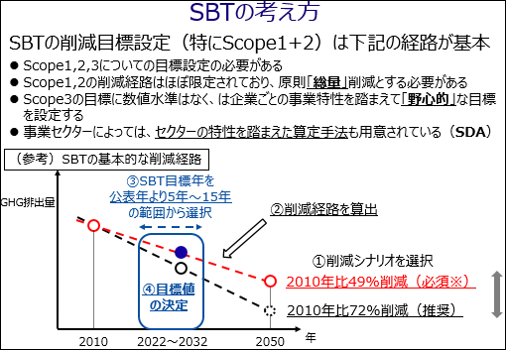

Q. SBTの取り組みを進めるSBTプロジェクトの進め方について教えてください。

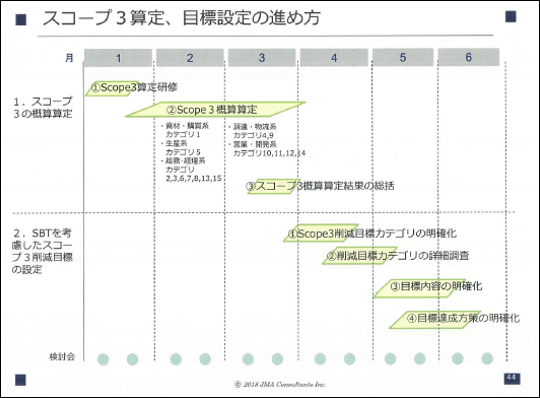

図表3と図表4がSBTプロジェクトの進め方をまとめたものです。スコープ1・2とスコープ3とでは進め方が異なっており、前者では「SBTを考慮したCO2中長期目標案の策定」と「CO2削減のための方策の検討と目標案の決定」、後者は「スコープ3の概算算定」と「SBTを考慮したスコープ3削減目標の設定」を中心にした取り組みを行っていきます。

まず「SBTを考慮したCO2中長期目標案の策定」におけるBAU(Business As Usual:何も講じない場合の状況)の把握が悩ましいところです。企業活動においては通常、売上は増加しますがGHGは売上比例では伸びません。GHGと相関が高い指標を用いて過去の動向から2030年のBAUを想定します。その上で中長期の削減量の目標を策定することになります。

図表3

図表4

Q. 図表3にある「CO2削減のための方策の検討と目標案の決定」について教えてください。

ここでは、省エネ、創エネ、制度活用の3つの観点から具体的な方策を検討、選択していきます。 製造業であればまずは省エネが基本であり、そこからアプローチします。具体的には各工場でエネルギー使用量をどれくらい減らせる余地があるかを見積もります。各工場での省エネやり切り度を数値化し、それをGHGに換算します。ここで削減目標に足りない場合、エネルギーを新たに創ることを検討します。

一例として太陽光パネルを導入するなら、どれくらい電力を発電できるのか、予測するのです。それでも足りない場合、低炭素電力への代替や関連するさまざまな制度を使うことも検討し、例えば非化石証書の購入などがあてはまります。そして各GHG削減アイテムの投資対効果を踏まえて実行計画に落とし込みます。

省エネ活動における限界突破の手段 「製造工程を基軸とした省エネルギーのアプローチ方法」

Q. GHG削減のため、まずは省エネに取り組むことになりますが、エネルギー使用量について現状から大幅な削減は難しいと思います。

多くの企業様からは、自助努力による省エネは限界にきており「乾いた雑巾は絞れない」というご意見をお聞きします。省エネについては、確かに従来型のユーティリティー設備の運用改善と高効率設備への代替アプローチのみのやり方では限界がきている面があります。

省エネに関して、行政主導で進められてきたやり方は、今の省エネ法などにあるとおり、ユーティリティー設備の運用の改善が中心になっています。設備ごとにかなり細かなレベルまで設定されており、例えば「ボイラーの空気比は〇〇の間にする」といったことまで指定しています。こうしたユーティリティー設備の運用側からの省エネは、相当高いレベルで実施されています。

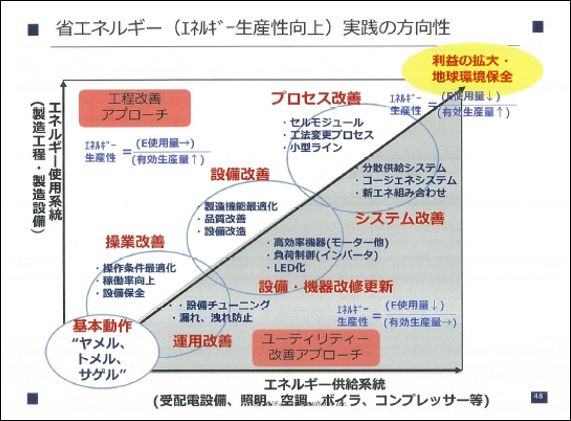

ですから、省エネをさらに押し進めるには、従来にはない新しい発想、限界突破と呼ぶような手法が求められているのです。それがこれからご紹介する「製造工程を基軸とした省エネルギーのアプローチ方法」です。この方法を図表5にまとめてみました。

横軸は従来からのユーティリティー設備側からの改善アプローチです。今回、私どもが提案するのは、製造工程側から見るというもので、図表では縦軸に該当します。この縦軸では工程に加え、工程と製造設備も連携させて見ていくことで、より効果的な省エネの実現につながる可能性があります。

図表5

Q. 「製造工程を基軸とした省エネルギーのアプローチ方法」について詳しくお願いします。

省エネ活動をさらに一段高いレベルに押し上げるには、工程機能の見直しに可能性があると考えています。 そもそも製造工程とは、材料を製品に変換し付加価値を与えるプロセスで構成されます。エネルギーは、この目的変換のために作用する媒体として機能します。

プロセスに投入されるエネルギーを切り口に、工程全体の機能の適正化と最適化について見直しを図り、工程の計画を立てて効率的に取り組むことで、ワンステージ高い省エネ活動が実現できるのです。

現在、従来から徹底して取り組まれてきたQCD改善活動のおかげで、製造工程の各プロセスごとのコストや時間についてはかなり細かな点まで把握されています。その一方で、各プロセスにおいてエネルギーをどれだけ使って、そのうちのどれだけをロスしているか、このような工程機能におけるエネルギー使用量については見えていないケースが多いようです。

そこでまずは製造工程における各プロセスに関してエネルギーを詳しく見ていくこと、すなわち「エネルギーの見える化」が効果的だと考えています。

「エネルギーの見える化」で相関要因を探す

Q. 「エネルギーの見える化」について詳しくお願いします。

本研修では、製造工程を基軸としたアプローチの第一ステップである「エネルギーの見える化」の基本を演習を通じて学ぶことになります。 その「エネルギーの見える化」は、既存のエネルギー、生産関連のデータに基づいて、以下のステップで取り組んでいきます。

- ステップ1:エネルギー消費動向分析

- ステップ2:ベースライン設定

- ステップ3:原単位分析(原単位の分割)

- ステップ4:回帰分析

- ステップ5:固定/変動分析

具体例として、さまざまなデータを分析して相関に着目して対応策を練っていくケースを紹介します。 基本的に生産量とエネルギー使用量には相関があるはずです。ところが実際にデータを採ってみて、相関があまり見られないケースがあったりします。また固定エネルギー(生産量に関係しないエネルギー)が大きい場合もあります。こうした場合、もっと掘り下げて相関の要因を探していくのです。

例えば、使用するエネルギー量について気温という軸を加えてグラフ化したら、使用量と気温の間に相関が高いことが分かったとします。気温に応じて稼動させる空調のエネルギー負荷が高いなら、空調機器の運用について対策を考えていくのです。

「エネルギーの見える化」は生産技術の革新につながる

Q. 最後に「エネルギーの見える化」について一言お願いします。

SBTのような高い削減目標の達成にはイノベーションが欠かせないはずです。 強調したいのは、ご紹介した「エネルギーの見える化」で製造工程の目的をあらためて明確化し、エネルギーをつぶさに把握することは、生産力を高めることや生産技術力の向上につながります。それに加え、生産技術の革新を呼び起こす可能性もあるのです。

「SBT・RE100達成に向けて 限界突破の“エネルギー見える化”セミナー」では、従来の省エネのアプローチの問題点を明らかにして、省エネ活動、さらに自助努力で減らせるポテンシャルを把握することにつながり、SBTで求められているような中長期の削減計画にリアリティーを持たせることができるのです。

日本能率協会コンサルティング(JMAC)

生産コンサルティング事業部 品質革新センター チーフ・コンサルタント

山田 朗(やまだ あきら)

1991年 JMAC入社。生産、開発部門のコンサルティングを経て、20年ほど前から環境分野を中心としたコンサルティングに従事。主要テーマは、環境 経営戦略立案、環境マネジメントシステム(ISO14001)の高度化、LCAを活用した環境負荷の定量化と削減、省エネルギー推進(エネルギー生産性)、資源生産性向上支援など。環境を入り口として、開発、購買、生産、物流、マーケティングなどのさまざまな機能の生産性向上につなげる支援を志向している。