「JMAQA AWARDS 2022」

Award-winning organization

【JMAQA AWARDS 2022 受賞企業様 インタビュー】

理研ビタミン株式会社 草加工場

省エネ大賞及びIT賞受賞による「SDGs・DXに対する取り組みの見える化」

デジタル化及びDX推進による「ISO業務の省力化・高度化の実現」

取材先:理研ビタミン株式会社 草加工場

執行役員 / 工場長 藤森 厚 様

工場次長 / 生産管理課長 平間 照彦 様

係長 / エネルギー管理士 / 生産技術課 井上 良太 様

主事 / エネルギー管理士 / 生産技術課 石川 照人 様

主事 / 品質保証部 / 品質管理課 加藤 遼 様

主務 / 生産技術課 勝木 浩平 様

主事 / 総務課 小松 隼人 様

主事 / 外注管理課 樋口 崇巳 様

「草加工場では、内部監査における、現状確認、問題点抽出・明確化、対応策検討から実際の改善活動展開、こうした一連の考え方が共通認識になっています。

このこと自体、ISOシステムに真摯に取り組んできた一つの結果だとも考えています」(藤森工場長)

横にスクロールしてご覧いただけます。

| 【認証取得】 ISO9001:2000年 ISO14001:2002年 ISO22000・FSSC22000:2014年 |

|---|

横にスクロールしてご覧いただけます。

| 【受賞概要】 |

|---|

| 理研ビタミン株式会社 草加工場では、家庭用、業務用及び食品加工メーカー向けと幅広い調味料の製造を行っており、食品事業の中核を担っています。具体的には和洋中のだしの素や各種のスープ類、ドレッシング、つゆ、たれ、ソース類であり、粉末・顆粒から液体まで多様な商品を生産しています。 今回は「社会的なテーマであるSDGs・DXに対して、精力的に取り組むだけではなく、外部発信に繋げており、社会貢献が大きい点」、「ISO業務のデジタル化・DX推進により、省力化のみならずコミュニケーションの質とスピードを高めた点」において高く評価されました。草加工場では、組織改革及びデジタル技術導入の“内製化”がひとつのテーマとなっており、これらの高度な活動をコンサルタントやエンジニアに業務委託せず、既存マネジメントシステムへの落とし込みによって実現しています。この組織全体で行った活動の「仕組み/取り組み事例・成果」が省エネ大賞(経済産業大臣賞)、IT賞(マネジメント領域)の受賞に繋がっています。さらに“内製化”の効果はコスト削減だけではなく人材育成にまで及んでおり、その人材を活用して新しい活動を行うという好循環を形成しています。 |

横にスクロールしてご覧いただけます。

■理研ビタミンの代表的な商品

左から、「リケンのノンオイル 青じそ」、食塩無添加のだしの素「素材力だし 本かつおだし」、「わかめスープ」。

1. 4規格の認証取得によって

『世界の理研ビタミン』としてのブランドを高める

理研ビタミン株式会社 草加工場(以下「草加工場」)では、ISO9001、ISO14001、ISO22000、そしてFSSC22000の4つの認証を取得しています。藤森工場長は、認証を維持している理由として経営理念を挙げています。「当社の経営理念の第一として、『社会に対し、食を通じて健康と豊かな食生活を提供する』があります。この理念を達成する上でISO・FSSCマネジメントシステム(以下ISOシステム)が役立つと考えています」

加藤氏は続けて、「ISO9001を取得し、さらにFSSC22000に取り組んだのは、食品を扱う大手流通企業様や食品メーカー様とのグローバルな取引が関係しています。また、高いレベルで食品安全を含む品質に取り組んでいることを、社会に広くアピールできることもねらいの一つです」といいます。さらに、「事業活動の視点、範囲を海外にも向け『世界の理研ビタミン』としてのブランドを高める」という経営理念にも合致することを挙げています。

執行役員 / 工場長 藤森 厚 様

執行役員 / 工場長 藤森 厚 様 主事 / 品質保証部 / 品質管理課 加藤 遼 様

主事 / 品質保証部 / 品質管理課 加藤 遼 様草加工場のISOシステムの仕組みは、4規格をまとめた統合システムで運用しています。特長は、ISO・FSSCのための余分な仕事を増やさないことを重視して、通常業務との一体化を進めている点です。現場ではISOシステムを理解していないと、通常業務が円滑に進まない、まさに業務と仕組みが一致したレベルになっています。このISOシステムは、「省エネ大賞」と「IT賞」(詳しくは後述)を受賞した原動力になってきたともいいます。

「2つの受賞では省エネやDXの取り組みが評価されました。当社はスマートファクトリーを推進してきており、草加工場でも、イノベーション研究会やBPR(ビジネスプロセス・リエンジニアリング)研究会など従業員主導型の委員会を立ち上げて、DXに取り組んできています。ISOシステムに関連するさまざまな業務についてもDXを進めやすい環境のもと改善を実現してきたことが評価され、賞をいただけました」と加藤氏は説明しています。

2. 省エネ大賞につながったISOシステムの視点

PDCAを回す土壌で「組織改革」が実効

ISOシステムが原動力となった2つの受賞について、詳しく紹介していきます。「省エネ大賞」は、一般社団法人省エネルギーセンターが主催、受賞対象は家電など製品と活動自体に分かれています。理研ビタミンは、2020年に「食品工場における品質と省エネの両立に向けた聖域なき省エネ改革」というテーマで、最高賞「経済産業大臣賞」を受賞。石川氏は、評価された取り組みの背景には食品業界の事情があったといいます。

「食品業界では食品安全を含む品質という高いハードルをクリアするために、一連の工程では相応なエネルギーが欠かせません。自ずと省エネ活動の優先順位が低くなり、『聖域化』する傾向があります。今回、ここにメスを⼊れたことで、品質の維持と省エネ推進の両⽴を実現できました。

うまくいったポイントは組織体制を変えた『組織改⾰』です。それまでの省エネ活動は、省エネ委員会が中心になって推進する体制でした。ところが省エネのためのさまざまな施策の実現には、必要な知識が多岐にわたることと、品質管理部門の了承が必要な体制だったことがあって、なかなか進まない状況でした。そこで省エネ委員会に、工場全体での横断的な取り組みを主導できる権限を持たせたのです」(石川氏)

主事 / エネルギー管理士 / 生産技術課 石川 照人 様

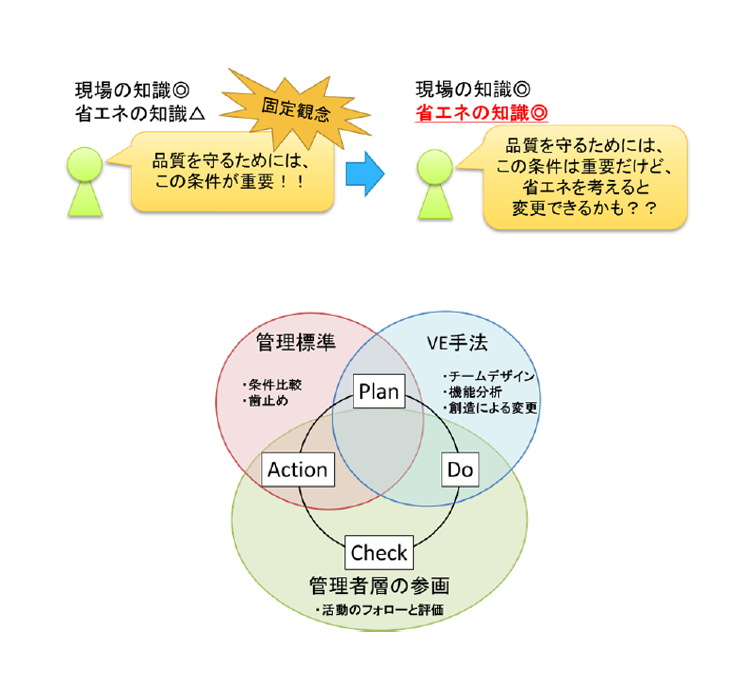

主事 / エネルギー管理士 / 生産技術課 石川 照人 様もちろん組織形態を変えただけでスムーズに進んだわけではなかったといいます。PDCAを回すことに慣れていた土壌や、組織全体をまとめる仕組みとしてのISOシステムの存在があったことも大きいと加藤氏は指摘しています。その上で、「組織改⾰」によって実施された3つの効果的な施策について紹介してくれました。

「まずVE(Value Engineering:価値工学)の考え方を導入、定着させることができました。以前から研究会を立ち上げて取り組んできた土壌があったからです。2つ目は賞エネの活動自体に管理者層を巻き込んで全体の取り組みにしたことです。ここではそれまでISOで培ってきたPDCAを回す発想が役立っています。3つ目は管理標準の活用です。個々の機械について設定値や使用電気の管理値を定め、その値から逸脱しないように管理していくことを書面にまとめ周知しています。これら3つの施策をしっかり実行したことで結果を生んでいます(図表1)」(加藤氏)

3. 外的環境から意識改革を伴う「内製化」を達成

DXが推進され IT賞の受賞につながる

もう一つの「IT賞」は、公益社団法人企業情報化協会が主催、産業界などの業務における効果的ビジネスモデルの構築・促進、生産性向上等、「ITを高度に活用したビジネス革新」に顕著な成果を挙げた企業等に対して授与するものです。

理研ビタミンは、「2021年度(第39回)IT賞」において、「IT賞(マネジメント領域)」を受賞、現場のDXに関する取り組みを中心に評価されました。このDXの推進において、現場では『デジタル人材の確保』と、『IoT非対応の生産設備の制御機器の刷新』という2つの課題にチャレンジしています。(図表2)

「現場の機器の中にはすでに生産終了し、メーカーによる修理対応ができない古いものもありました。そのため、制御機器の刷新について、自らがデジタル人材になって対応していくことが必要でした。そこで、『制御機器アップデートの製造担当者による内製化』という具体的な業務目標を設定し、製造担当者が制御プログラムやIoT技術を習得できる教育体制を整備しました。こうした会社としてのバックアップを背景に現場がトライ&エラーを重ね、自力によるPLC(機器や設備などの制御に使われる制御装置)のアップデートに至っています」(勝木氏)。

勝木氏は続けてDXが一気に進んだ理由も明かしてくれました。「『内製化』できたことが大きいです。食品メーカーの現場で日々のルーチンをこなしながら、設備の機器の問題点を掌握し、『自分たちの手(=内製化)』で直してきたことがIT賞では高く評価されました。経験を重ねてきたことで、現場に根付いたIoTシステムを自分たちで作れるようになったと思います。この制作過程でも役立ったのが、省エネ大賞と同様、PDCAを回す発想です」

主務 / 生産技術課 勝木 浩平 様

主務 / 生産技術課 勝木 浩平 様 主事 / 総務課 小松 隼人 様

主事 / 総務課 小松 隼人 様また小松氏も、「内製化の具体例の一つにグループウェアの活用があります。もともとはISO事務局の業務負荷を軽くするために導入したものですが、それをISO関連の書類を効率的に管理する、さらにはISOシステムの目的を達成できるマネジメントツールになるように、自分たちで作り込むようになりました」といっています。

さらに、内製化でキーとなった人材育成に関連して勝木氏は、「IT賞で評価されたことを実現した現場は、機器制御などについて専門的に学んだ経験はありません。むしろまっさらな状態で、PLCを触っていったのです。やった通りの動きをしてくれる、こんな成功体験が積み重なっていき、次はこれをやってみようなどと、活動自体を楽しめるようになったと感じます。こうしたことも内製化が実現した理由だと思います」と紹介してくれました。

4. 理化学研究所のDNAによって

人材育成と設備修繕コスト低減が実現

その上で、加藤氏も、「内製化」が実現できた他の理由としては、草加工場にはさまざまなことについて自主的に調べて知識をつけていく土壌の存在、すなわち「組織としてのカルチャー」が関係しているといいます。この話を巡って「一連の取り組みが実現できた出発点にはインプットがありました」と藤森工場長が明かしてくれました。

「まずカルチャーについてですが、理研ビタミンは日本で唯一の自然科学の総合研究所である理化学研究所を ルーツとしています。モノマネではなく自分たちで新しいことにトライする、それで失敗しても構わない、むしろ何もしないことが罪という精神が脈々と続き浸透しています。これらがDNAとして受け継がれているのです。

その上で、さまざまな取り組みが生まれたもとを明かすと、草加工場は稼働して50年を超え老朽化が進んだ設備もありました。その維持・整備が経営課題の一つになっており、このテーマに自分たちで解決してみようという発想があったのです。今回は、その対象がラインの機器といったハードウェアから、ソフトウェアにも広がったということです。まさに人材育成と設備修繕コストの低減といった会社の方針がマッチし、実現できたとも言えるでしょう」(藤森工場長)

また2つの受賞はSDGsとも大いに関係があるといいます。理研ビタミンでは、SDGsに関して2019年に会社を挙げて力を入れていく重点テーマ(マテリアリティ)を特定しています。これらテーマへの取り組みを通して、それぞれ対応するSDGs関連の目標達成にも力を入れています。DXを含めたデジタル化の推進は、環境・サステナビリティ活動にも大変有効であり、SDGs目標に基づく取り組みにもつながっているのです。これらの一連の活動の外部発信によって、省エネ大賞とIT賞の取得にも至っているとのことです。

5. ISOシステム・審査の成果

日常の業務管理で効率化が進む

次に、ISOシステムの導入・運用とJMAQAによる審査について、その成果をうかがうと、まず藤森工場長が紹介してくれました。「マネジメントの立場からは、まさしく『意識』の変化です。例えば、今年1月のFSSCの非通知審査はISO事務局を中心に工場を挙げての対応だったので大変でしたが、取り組みが少しずつでも前進していることが確認できました。通常の審査のように日程が決まっているわけでないので、まさに現場の日常の状態を確認されるわけです。

事前通知がなくていつ審査が来るか分からない、これは非常に効果的です。管理層が指示をだすより、『突然、審査があっても大丈夫なようにしっかりやろう』という意識が広がっており、現場の意識づけの点では、これに勝るものはないでしょう」

「意識を巡ってさらに大きな成果としては、組織全体のクオリティが上がっていることがあります。これは内部監査のおかげです。私が昨年、草加工場に再着任した際、驚いたことがありました。内部監査における、現状確認、問題点抽出・明確化、対応策検討から実際の改善活動展開、こうした一連の考え方が共通認識になっているのです。このこと自体、ISOシステムに真摯に取り組んできた一つの結果だとも考えています」(藤森工場長)

内部監査のやり方の改善にもDXが大きく貢献しています。例えば、コロナ禍で内部監査員が製造現場に入ることでクラスター発生のリスクが高まるため、遠隔システムを導入しています。その際のアプリケーションを内製で開発、監査報告書がすぐにイントラネット上にあがり、指摘があった場合、実施した対応内容を書き込んでいくと、自動的に改善修正報告書として発行される仕掛けになっています。

理研ビタミン株式会社 草加工場 外観

理研ビタミン株式会社 草加工場 外観「草加工場の敷地は広大で建屋が4棟あり、内部監査では移動だけでも時間がかかっていました。これが遠隔システムによって大幅な時間短縮になっています。また、導入したアプリケーションはデジタル管理機能があり、進捗状況についてもISO事務局が常にモニタリングができます。さらに、内部監査の指摘の対応漏れの防止、修正内容を含めさまざまな情報を共有できることも成果と言えます。内製化できたことで、使い勝手のよいものが出来上がったことも強調しておきます」(加藤氏)

ISOシステムのDX推進による成果として、非通知監査への対応に関連して加藤氏が説明してくれました。「今までは審査の事前準備では紙の書類を揃えていましたが、今はデータ化されてデジタルで管理しているので簡単にアクセスできる状態になっています。非通知審査が来て『1時間で監査の対応準備』と言われても、すぐに出せるようになりました」。この変化は、単に非通知審査対応だけでなく、日常の業務管理についても効率化が進んでいる証であり、DXによる大きな成果だと強調しています。

このDX推進はコロナ禍対応でも威力を発揮しています。「事務局が中心になって、感染症対策としてのDX推進について、リアルでの衝立の設置やリモートでのお客様対応など、自分たちの業務にどう落とし込むか、みんなで頭を悩ませながら進めてきました。既存の業務のやり方を再確認して、必要に応じてDXを図ることで効率化が実現しています」(加藤氏)

樋口氏も「この1年でDXが急激に進んでいます。コロナ禍のタイミングでグループウェアを入れたことで、一連の業務プロセス全体でデジタル化が進んでいます。もともと極力、紙を出さない文化もうまくいった大きな理由の一つだと考えています」といいます。

6.「全員参加」「スキルアップ」「見える化」によって

活動自体を楽しめる意識変化につながる

その他の成果の具体例として加藤氏は、「全員参加」と「スキルアップ」を挙げています。大きいPDCAサイクルから小さいPDCAを回す仕組みによって、全員参加の考え方や従業員個々のスキルアップが実現しているといいます。続いて平間氏は、各工程においてシステムとして目標が組み込まれることで「見える化」が進んだとしています。その上で強調したのは、この数年で省エネに取り組む雰囲気がかなり変わったことです。

「楽しみながら省エネに取り組む雰囲気になっています。エネルギーデータを『見える化』し、計器を増やして細かい情報をとる、こうした取り組みの結果がよく見える状態がよいのでしょう。測定機器の整備には予算が必要であり、また事務局も大変ですが、組織全体でレベルアップを図っていくには雰囲気作りが大切と考えています」としました。

工場次長 / 生産管理課長 平間 照彦 様

工場次長 / 生産管理課長 平間 照彦 様樋口氏はいろいろな成果が生まれた背景について、「ISO規格にHLS(ハイレベルストラクチャー)が導入されたことで、外部環境としてはマニュアルや規定の統合がしやすくなりました。要求事項を現場の仕事にどのように落とし込むか、この点を強く意識して、現場に即したシステムになっていたことも大きな要因と言えるでしょう」としています。

主事 / 外注管理課 樋口 崇巳 様

主事 / 外注管理課 樋口 崇巳 様7.『使い勝手』をキーワードに

業務改善につながる仕掛けをデザインしていく

係長 / エネルギー管理士 / 生産技術課 井上 良太 様

係長 / エネルギー管理士 / 生産技術課 井上 良太 様今後、重視していくテーマについて聞くと、井上氏は事務局の立場から、「DXを一層推進することによって、今以上に組織で仕事が回る状態に持っていくことが理想です。そのためには日々の業務プロセスのデジタル化による改善に加えて、人材育成としてネットリテラシーを高めることや、チャレンジ精神の醸成に向けた仕掛けづくりが新しいテーマになってくるはずです」と言っています。

加藤氏は、「3つの賞は、今までの活動が間違っていないことを第三者に評価されたと受け止めています。現状の工場にはアナログ部分もたくさんあるので、同じ方向性でアナログのレガシーを減らしていきたいと考えています。同時に、現場がISO業務について負担感なく集中できるよう、余分なところを省いて効率化を図り、ストレス要因を抑えることを意識しています。事務局として皆が参加しやすくなるよう、今後も進めていきます」と語っています。

加藤氏の話について藤森工場長は、ビジネスのデザインであると指摘した上で、「現場では『使い勝手』がキーワードになります。単なる専門家ではなく業務をよく知った人間が、どういうデザインをしていくか。使う人の視点で業務の短縮化をしっかり考えていく、これが現実に使い勝手のよいものになるポイントになるはずです」といいます。

その上で最後に、「今回のJMAQA AWARDS受賞を受けたこのインタビュー取材も、非常に有意義でありがたいです。この取材の参加者は皆、実務者ですから、自分達のやってきたことの再確認とフィードバックの機会にもなり、気持ちを新たにできました」とまとめてくれました。

無料ウェビナー

無料ウェビナー 資料

資料 無料

無料 メルマガ登録

メルマガ登録 お問い

お問い