「JMAQA AWARDS 2022」

Award-winning organization

【JMAQA AWARDS 2022 受賞企業様 インタビュー】

東和電機工業株式会社

独自開発の「コックピットスコアカード」で半期毎に実績評価

ISOで経営トップを軸とした営業と製造の部門連携を促進

取材先:東和電機工業株式会社

生産本部 本部長/品質管理責任者 下山 卓哉 様

生産本部 品質保証グループ 課長補佐/ISO事務局 川口 圭太 様

企画部長 岩谷 和彦 様

下山卓哉 様(中央)、岩谷和彦 様(左)、川口 圭太 様(右)

横にスクロールしてご覧いただけます。

| 【認証取得】 ISO9001:2000年 |

|---|

横にスクロールしてご覧いただけます。

| 【受賞概要】 |

|---|

| 東和電機工業株式会社は、受配電・制御システムメーカーとして、製造・配電制御から計装制御、情報通信に至るまでのトータルエンジニアリングサービスを提供しています。独自技術を活かした製品開発事業も重視しており、糖度計「アマミール」は、光センサーを当てスイッチを押すだけで、糖分が吸収する光の成分の変化量を読み取る機能が注目されています。 今回の受賞は、「経営層のリーダーシップによるISOシステムの活用」と「柔軟な発想に基づいた改善」の2点からです。 同社では経営トップを軸とした営業と製造の部門間の連携でISOシステムを活用しています。例えば独自の「コックピットスコアカード」は、全社ミッションに基づいた事業課題の単年度解決策と部門品質目標の施策を融合したもので、半期毎の実績評価と改善のツールとして機能しています。 改善実例としては、形骸化した監査プログラムの見直しの実施、CS調査をWEBアンケート方式に変更しています。また、現場作業の危険やミス・ロスのリスクを予防するために「作業手順書兼教育訓練報告書」の整備し教育訓練ツールとして活用しています。 |

横にスクロールしてご覧いただけます。

1. 品質の向上にはISOシステムが不可欠

形骸化に陥り継続的改善とは程遠い状況に

東和電機工業は、2000年にISO 9001を取得。その後、20年以上にわたり運用を続けています。ISO認証について取得のきっかけと維持のねらいに関しては、有効な品質管理システムを構築、運用するためだったとISO事務局の川口圭太様は言います。「ISOという品質マニュアルは経営者のためのものであることはもちろん、そこで働く全ての社員のためでもあります。それを浸透させていくことがきっかけであったと同時に、現在の目的でもあります」(川口様)

しかし、2年ほど前からISOへの取り組みが形骸化していることに気づいたといいます。目標管理や品質管理などにおいて「ISOの審査をパスすること」が目的になってしまい、ISOの本来の目的である継続的な改善から離れてしまっていたのです。これでは成果は得られないと社内でISO認証の意味を問い直し、問題点の洗い出しを行ったそうです。

下山卓哉 様

下山卓哉 様「内部監査の形骸化、これが一番の問題だと認識しました。個々の内部監査員はスケジュールに沿って監査を実施しているのですが、やること以外については他人ごとのような印象でした。まさに形骸化しているので、せっかく認証を継続していても、内部監査による指摘と改善がありきたりになってしまい、これでは認証を維持する必要がないのではないかと思うような状況でした。当時、私は技術部で設計を担当していましたが、その立場でもそう感じていました」と、品質管理責任者の下山卓哉様は当時を振り返ります。

2.「コックピットスコアカード」で半期ごとに実績評価

事業課題の解決策と部門品質目標を融合

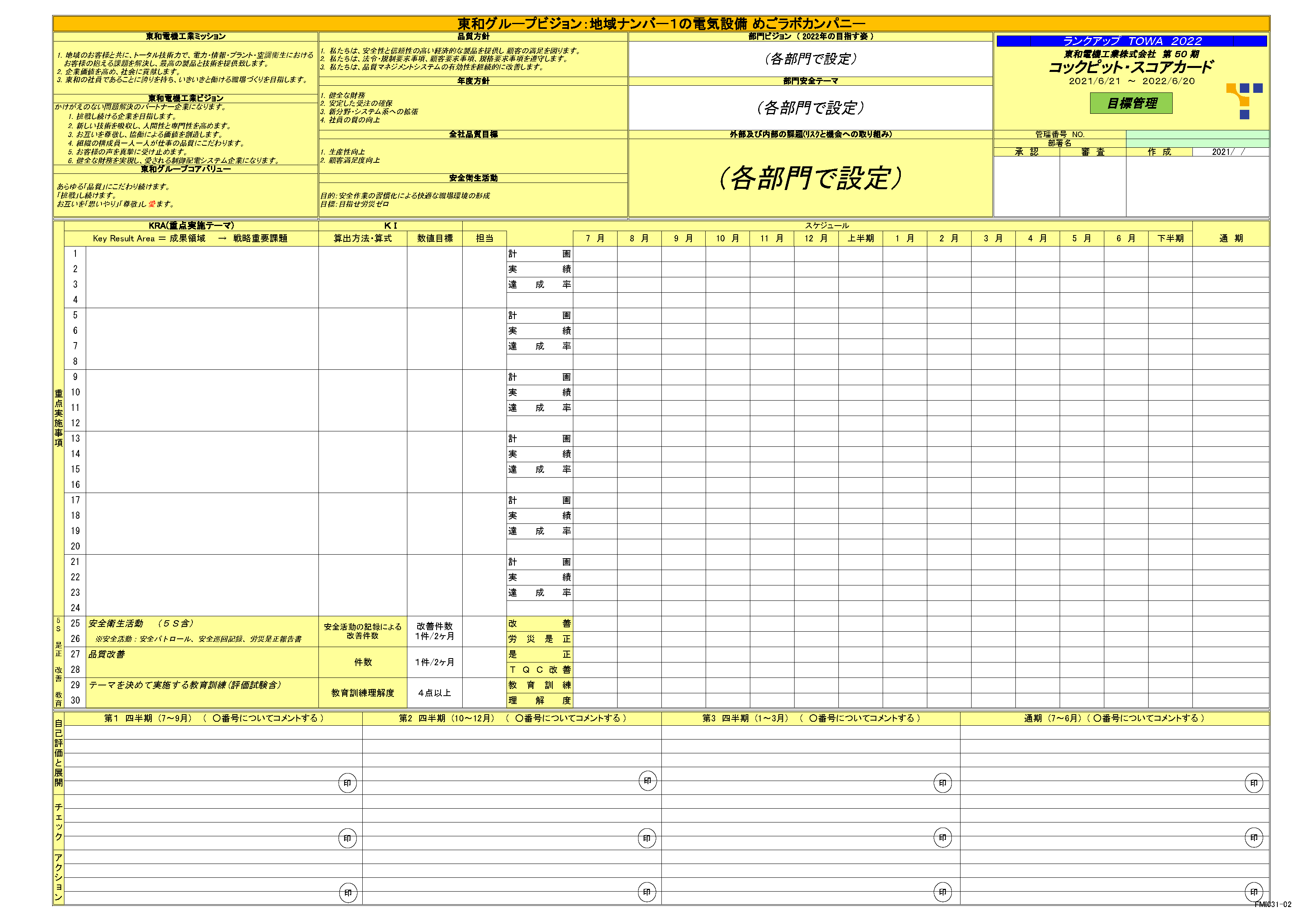

そこで東和電機工業の社内では、ISO 9001を継続して運用していく目的について見つめ直しを図り、全社で新たな取り組みを開始しました。その中でも特徴的な取り組みとなったのが、独自開発の「コックピットスコアカード」(★図表1)で半期ごとに実績を評価していくこと、そしてISOで経営トップを軸とした営業と製造の部門連携を促進していくことでした。

独自に開発した「コックピットスコアカード」は、全社ミッションに基づいた事業課題の単年度解決策と部門品質目標の施策を融合したもので、半期毎の実績評価と改善のツールとして機能しています。このカードを使うことで、経営トップを軸とした営業と製造の部門間の連携でISOシステムの活用を実現しています。

3. スコアカードの位置づけを見直す

単なる記録用紙から品質を向上するための機会と捉える

「2年前に品質管理責任者となった下山さんがそれまでの品質管理記録を見たときに、本来は目標に対して成果を出すための、コックピットスコアカードが単なる記録になっていると指摘しました。これでは継続する意味がないので、コックピットスコアカードを東和電機工業の品質を向上するための機会と捉えて、見直しを図ったものなのです」(川口様)

下山様が品質管理責任者に任命されたとき、生産本部長も兼任することになったといいます。「これは自分にとって、ISOの推進がしやすい環境になりました。品質管理責任者は役員ではないですが、本部長を兼任することで旗が振れるようになりました」と下山様は言います。ISOの観点から課題を認識し、解決に取り組む人が率先して旗を振ることで、東和電機工業という大きな船の舵を大きく切ることができたといえます。

4. 受賞が社内の一体感の醸成につながり

より進化し継続的な取組を後押し

こうした一連の取り組みが評価され、東和電機工業は「JMAQA AWARDS 2022」を受賞しました。その感想や社内の反応などをうかがうと、「社内での一番大きな反応は、こうした自分たちの品質管理に対する取り組みが第三者に評価された。これは、これから東和電機工業で活動していく上で、とても大きな自信になった」というものでした(川口様)。

一方で、今後は活動を形骸化させることなく、現在の活用をより進化させ、継続的に取り組んでいかなければならない。これまで以上に、品質目標を達成するための質管理の仕組みが、社員のためにあるような形にしていかなければならない。そのための努力も今後も継続していく必要があると、決意を新たにした社員も多かったといいます。

「社長に受賞を報告したときには、その価値を非常に理解していたようで、受賞した盾を社長室に飾ると申しておりました。私自身は2年前から取り組んできたことが第三者に認められたことは、とても嬉しく思いました。新たな取り組みを進める際、全員がもろ手を挙げて賛成とはなかなかいかないものです。今回の受賞はより多くの仲間を納得させ、一緒に取り組んでいくことが当たり前になる環境にしていくためのひとつのきっかけになると思っています」(下山様)

5. ISOを有効に活用するために横串組織を創設

「企画部」がトップを軸とした営業と製造の連携を押し進める

東和電機工業の取り組みは、まず全社共通の品質目標を課題に設定し、その目標を達成するために、各部門で立てた目標は各課まで落とし込み、目標を達成するための具体的な行動計画を策定するようにしました。これにより全社につながりを持たせ、社員全体にISOを意識させ取り組みに関われるような仕組み作りに変えたわけです。

また、東和電機工業には、生産本部、営業統括本部の2つの本部がありますが、下山様が品質管理責任者となった2年前は、本部間でのコミュニケーションが業務上最低限のものしかなく、意思疎通が十分ではなかったといいます。そこで下山様は、山積みになっている課題を解決するために、本部を横断できる「企画部」という横串組織の創設を進言、トップマネジメントの理解により実現しました。

6. MR・内部監査・スコアカードを連携した仕組みを導入

推進状況と目標達成を確認・共有し継続的改善へ

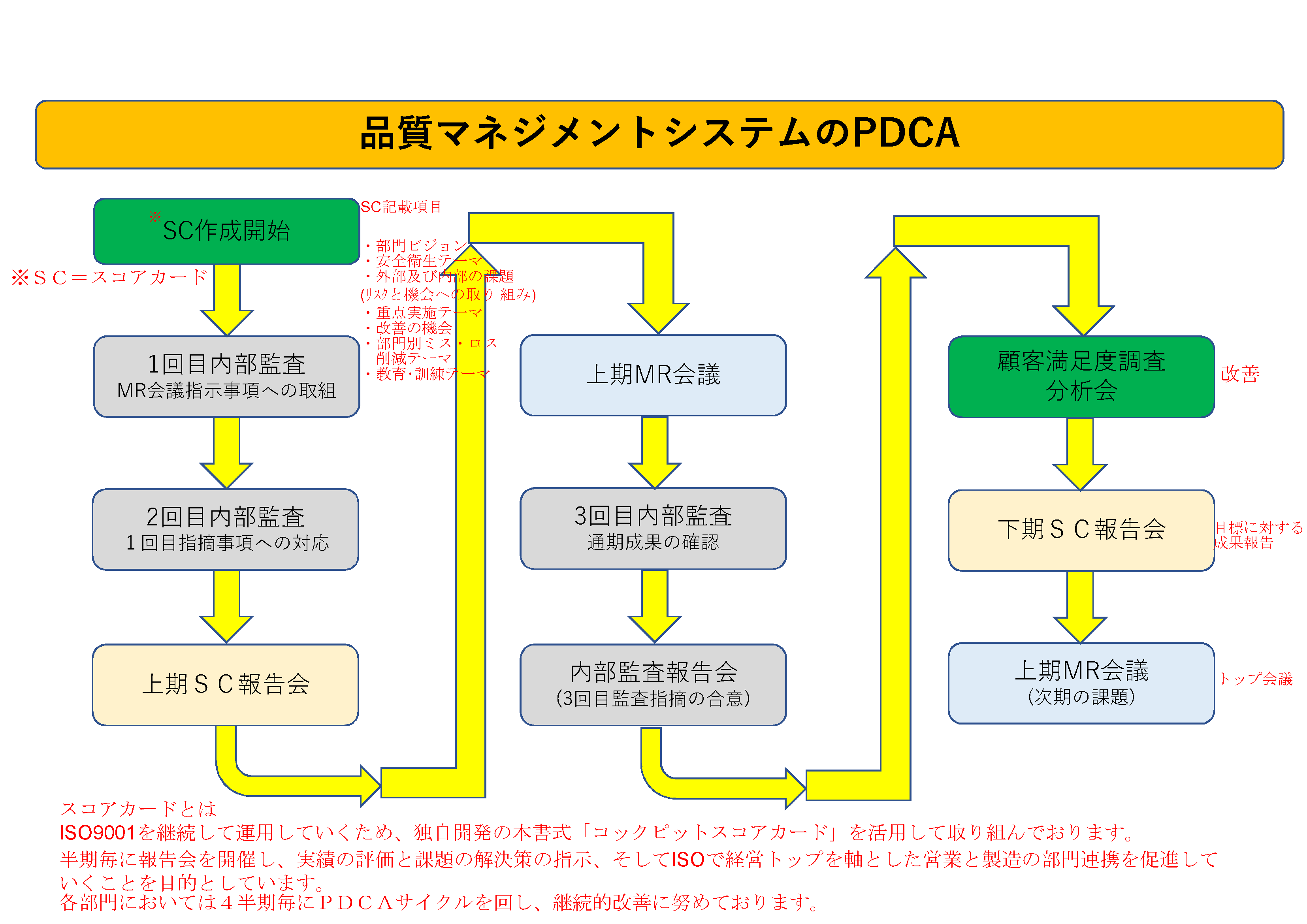

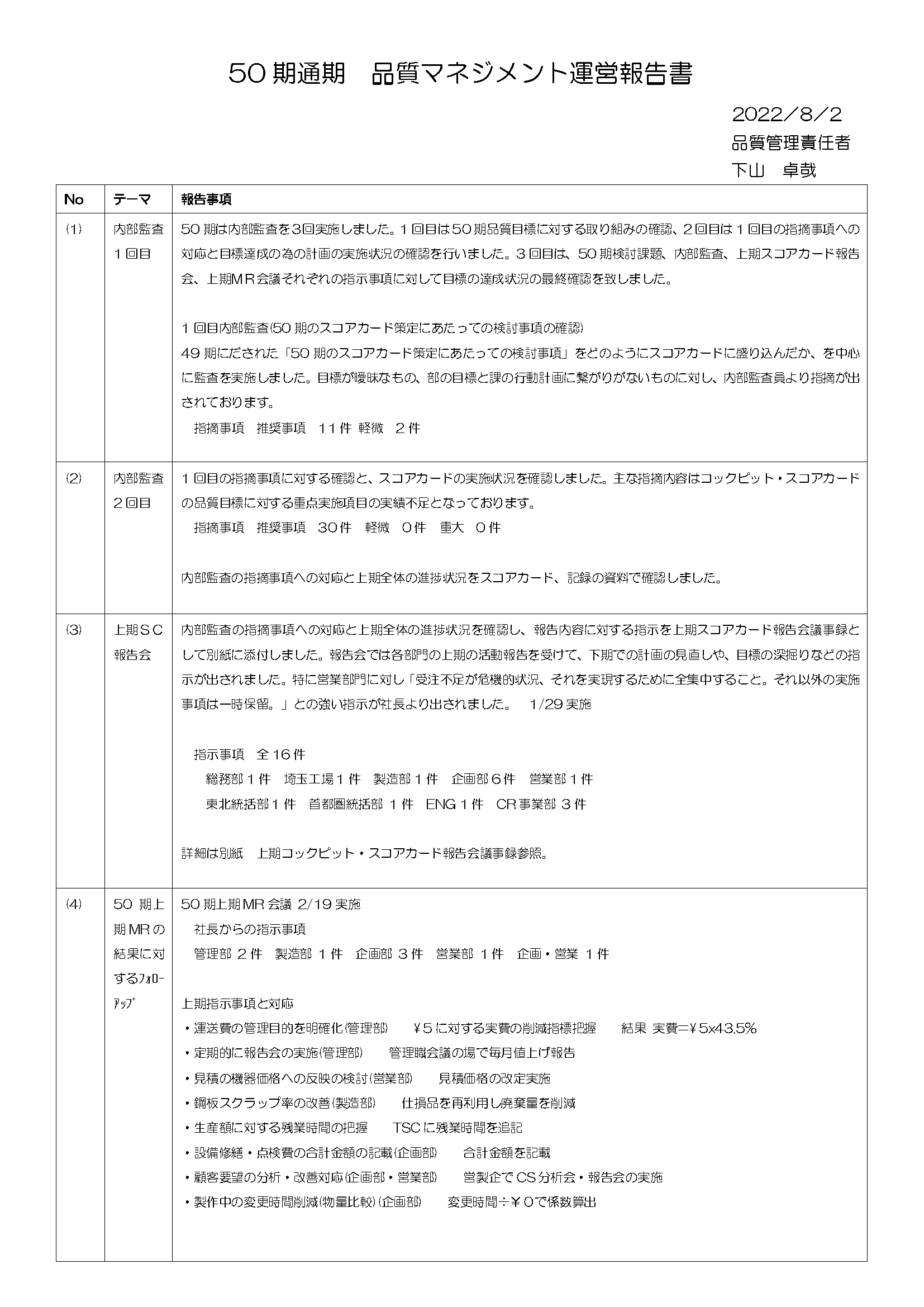

この組織形態の取り組みにおける重要な活動・機会としては、上期・下期の半期ごとの内部監査およびコックピットスコアカードの報告会、マネジメントレビュー会議を実施しています。

まず内部監査では、前期でのマネジメントレビュー会議(MR会議)でのアウトプットを元に、各部署で設定した目標設定(★図表2)を自社の内部監査員がMR会議のアウトプットをどのように反映したのかをチェックする機会に変えました。また、より多くの社員を内部監査員もしくは監査員候補生として監査に参加させ、他部署の内部監査を行うことで、他部署の課題を共有させる機会にもしました。

コックピットスコアカードの報告会では、上期では内部監査の結果から軌道修正した目標設定の成果を、社長、役員を含めた全部署の部長が共有し、それを改善する機会にしました。この報告会のアウトプットは上期のMR会議で内部監査を実施し、コックピットスコアカードに記載された成果を数値化します(★図表3)。それをISO事務局が会議資料として、現在地をMR会議で報告する機会にしました。

下期では、同様に報告会、内部監査を通期で行い、成果を発表します。最後に通期でのMR会議を行い、通期での活動結果とその成果、そして市場の動向を調査し、来期に向けた課題を示す機会にしました。

「このように、それぞれの会議の目的を全社共通の目標として、その達成に向けた体系的な会議としました。その報告をもとに出されたアウトプット情報を、さらに別の会議のインプット情報として、そこから改善指示がアウトプットされます。これらを繰り返していくことで、全社共通の目標を達成するための継続的なPDCAサイクルにつなげていく、体系的な会議になるように改善しています。

川口圭太 様

川口圭太 様その結果、それぞれの会議に関わる社員、例えば内部監査員であれば、内部監査を通じて自部署以外の他の部門が抱えている課題を解決するための取り組みを共有できる機会としました。また、コックピットスコアカードの目標設定、課題設定についても全社共通で掲げている共通の目標を達成するため、部門ごとの取り組みに落とし込みました」と川口様は説明しました。

コックピットスコアカードは、東和電機工業独自のユニークな取り組みです。社員各自が持つ独自様式のカードで、記載された目標に対して実績を各自が書き込むものです。「そもそもスコアカードには、全社共通の目標を記載していました。しかし、例えば『健全な財務』と目標に書かれていても、具体的に何をすればいいのか分からないわけです。そこで一歩踏み込んで、品質の観点から具体的な目標を設定し、数値に落とし込みました」(下山様)

全社的な目標に加え、部署ごとにISOをベースとした現場の視点での具体的な目標をコックピットスコアカードに追記したことで、誰もが自分ごととして目標を意識するようになり、それが内部監査や会議体での共通言語になり、共通認識になっていきました。これにより、ISOと密接につながったモノ作り品質の向上につながったわけです。

7. ISOをさまざまな場で活用し社内の意識を高める

こうした取り組みが定着していくにつれて、課題に対する意識が高まっていったといいます。現場の声をインプットにMR会議をはじめとする報告会などの会議体をリンクさせ、体系立てていくことで、トップマネジメントは現場で起きていることを把握でき、現場ではISOを生産活動の改善のための手段として認識するようになります。

また、ISOを社員教育にも活用したと下山様は言います。「2年前に取り組みを始めたときに、私は率先して内部監査を行いました。その中で目標を確認し、それを実現するために何を行ってきたかを社員に聞いていきました。また、社員にも監査員のための教育をして、実際に監査員を体験させながらISOの意義の理解を浸透させていきました」。

さらに、ISOの審査では、最後にクロージングミーティングがありますが、まさに公表の機会になっています。そこで審査員が、それぞれの部署の推奨事項や評価できる点を挙げて説明します。「このことは、非常に意味のあるものと考えています。自部署で同じ内容を発信しても、自己満足と取られかねませんが、審査員の方が経営者の前で発表するのは大きなインパクトがあります。こうした機会は、できる限り利用させていただいています」(下山様)

サーベイランスも、これまで4月頃に実施していたのを7月に変えたといいます。東和電機工業は6月決算のため、4月の実施ではしっかり対応していない部署は「残り2カ月、期末までに実施します」などと逃げることができたわけです。それを7月の決算後に実施することで、逃げることができなくなります。「全て終わってから、逃げられないようになってから審査を受けると、しっかり指摘されます。これも、ある意味で審査を利用していると言えるでしょう」(下山様)

青森県南津軽郡の本社・青森工場

青森県南津軽郡の本社・青森工場8. 次々と意識改革に向けたさまざまな施策を実施

自分たちの仕事が全社目標に直結している認識が広がる

さらなる施策として、東和電機工業では顧客満足度調査のWeb化や、作業手順書の改訂を行っています。顧客満足度調査のアンケートは、これまで郵送で実施していたため、回収率がなかなか上がらなかったといいます。そこで、2年前の組織改変によって発足した、ICT推進グループが主管して、Web上で回答できるシステムを作りました(★図表4)。

これにより、多くのお客様の声を回収できるようになりました。また、この顧客満足度調査の一番の目的は、お客様からの要望を把握することでした。それを製品に反映することで、より高い顧客満足度を得られる品質の製品をご提供していくことができます。それを目標に、Webアンケート方式に変更したわけです」(川口様)

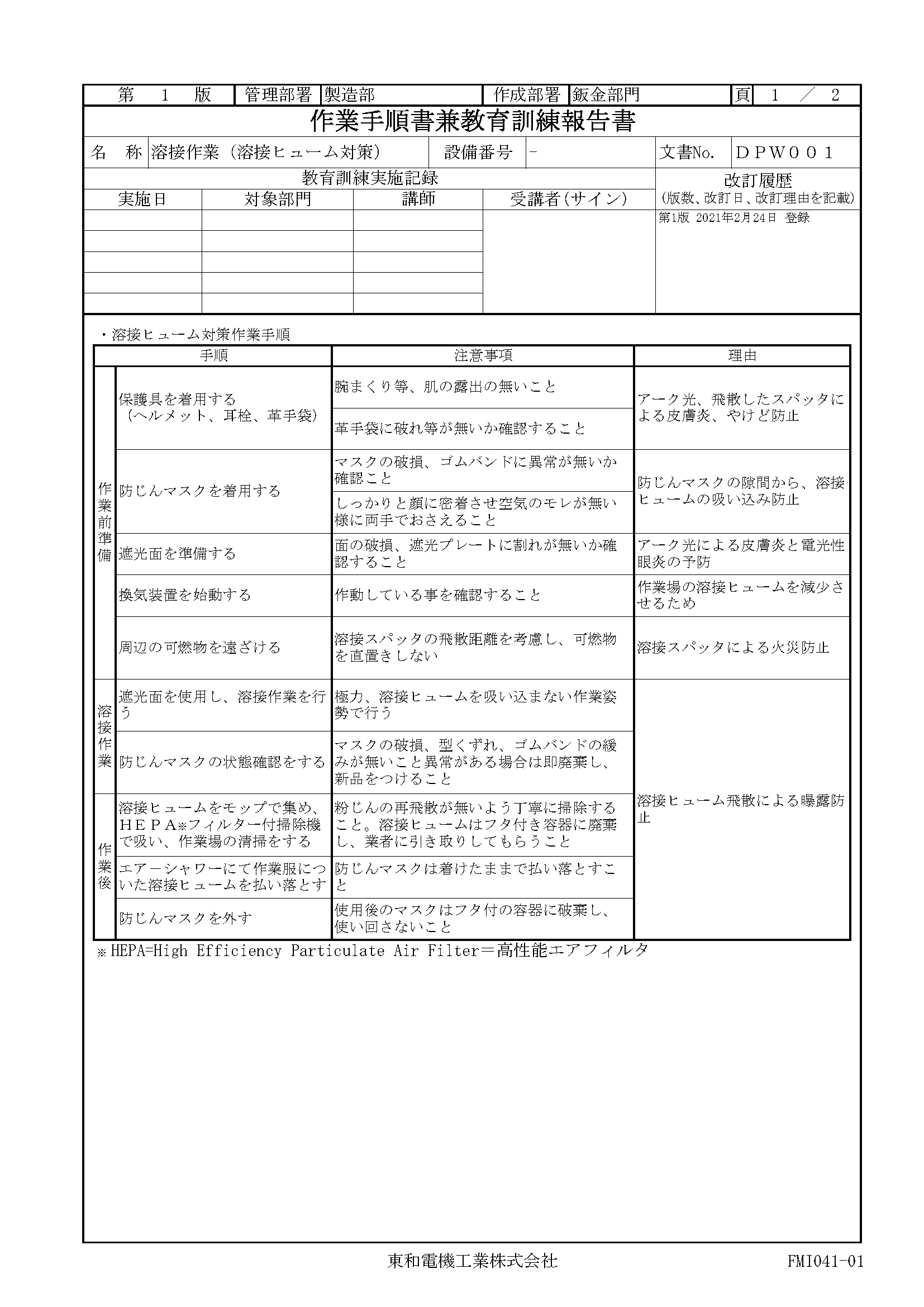

作業手順書の改訂は、現場作業におけるミスを予防するために作業手順書、教育兼訓練報告書といったものがあるのですが、以前までの作業手順書は作業の手順が箇条書きで書かれただけのものでした。これでは、教わる側も作業のリスクが見えづらいわけです。

「そこで、手順の横に、この作業を行うにあたっての注意点、肝になる部分、そして、それらを実施しなかった際に起こりえるリスクについても記載しました。さらに、単なる手順書で終わることなく、教育訓練など内容についても確認できるよう、確認項目も設けました。それを『手順書兼訓練報告書』(★図表5)という形で、現在、活動を進めているところです」(川口様)

「私が生産に移ったときに、現場に安全と品質が直結していない印象を受けました。設備と品質が直結しているという認識が薄く、危機感を持っていない気がしました。そこで、品質の基本には安全と設備が絶対であること。安全は作業、業務の流れの中に確保されていないといけないものであることという意識から、安全は品質そのものに直結するものであり、安全イコール手順を守らない危険な作業、危険を冒すと品質に直結するということを紐づけるために、作業手順書を改訂したという背景もあります」(下山様)

こうした取り組みの成果として、川口様は多くの社員がこの品質管理の仕組みに携わることができるようになった、自分たちの活動が全社目標の達成に直結しているという認識を持ったということで、これらが一番大きな変化だと挙げています。

9. 働き方改革やDXに向けて、デジタル化が喫緊の課題

今後の取り組みについて、下山様はデジタル化を挙げました。「この工場には、まだアナログの情報がとても多くあります。ICTの組織を新しく作った目的もそこにあるのですが、働き方改革やDXといった言葉を今、盛んに聞きます。そうした目的や質を変えていくためには、デジタル化を進めていかないと人材の確保も難しい状況になっています。単にデジタル化して量を上げるということだけではなく、目的に向かってデジタル化を有効的に活用していくことが、喫緊の課題と考えています」といいます。

また、JMAQAへの要望に関しては、実際の審査において審査員から出される指摘事項をどんどんいただきたいとしました。第三者目線での指摘事項なので、内部監査で出てくる指摘事項と違って、新しい気づきがあるためです。

岩谷和彦 様

岩谷和彦 様インタビューの最後にコメントをいただきました。企画部の岩谷様からは、「ISOシステムを運用していく目的の第一は、人材教育であると考えています。JMAQA様にはさまざまなサーベイランスや審査を実施していただいていますが、その後にいただくご指摘が非常に重要であると考えていますので、今後とも引き続きお願いしたいと思います」と述べました。

岩谷様は企画部として、半年ほど前から品質保証会議を実施して是正を発行しています。この会議にはまったく関係のない部署の意見も取り入れて、さまざまな角度から問題点を深掘りし、その根本を突き止めようとしています。

川口様は、「2年ほど前から意識が変わってきていますが、それはまだ限定されていて、大きく意識が変わった部署もあれば、まだ形骸化していると感じる部署もあります。いまだ形骸化している部署に対して、今後いかにして意識を変えていくかが課題であると個人的に考えています」とコメントをいただきました。

無料ウェビナー

無料ウェビナー 資料

資料 無料

無料 メルマガ登録

メルマガ登録 お問い

お問い